Виды лазеров для резки металла: особенности, применение

Содержание

- Немного из истории применения лазера в промышленной индустрии

- Основные применения лазеров

- Возможности оборудования

- Лазерное оборудование: основные составляющие

- Какие бывают лазеры

Лазер — это искусственное световое излучение, которое человек использует в различных сферах жизни: в промышленности, строительстве, медицине, науке и даже в быту. С точки зрения физики лазер использует квантовомеханические свойства вынужденного излучения. Излучение лазера бывает постоянным, непрерывным или импульсным — это зависит от задач, поставленных перед ним человеком.

Лазер называют одним из величайших изобретений XX века. Это и медицинский скальпель, и производственный тесак, и строительная линейка, и учительская указка — и это лишь самые распространенные и очевидные свойства этого искусственного луча.

В результате атомного стимулирования излучения образуется лазерный луч. Когда атом стимулируется каким-либо способом, он переходит в состояние высокой энергетики, сталкивается с внешним фотоном и испускает такой же фотон — таким образом происходит стимулированное излучением образование лазерного света.

Лазерный луч отличается высокой степенью интенсивности, хорошими монохроматичностью, когерентностью и направленностью, что позволяет лазеру широко применяться в совершенно разных отраслях деятельности человека.

Отличительными характеристиками лазерных лучей выступают следующие:

- отличная направленность — способность распространения луча вдоль оси практически без угла расхождения, что связано с осуществлением механизма вынужденного излучения и практически отсутствием влияния на колеблющийся световой пучок; эта способность лазера дает возможность передавать излучение на большую дальность и осуществлять фокусировку до высокой степени плотности;

- высокая монохроматичность лазера — характеристика, которая означает, что световой пучок разлагается в спектр в виде узкой линии, что важно для применения в лазерной обработке материалов; малое угловое расхождение, в десятки раз меньшее, чем у прожекторов, создает мощную плотность луча там, где это необходимо;

- различная мощность — лазерные лучи являются самым мощным источником излучения, которое используется в разных сферах;

- когерентность высокой степени — одно из самых важных свойств лазерного луча, однородность выходящей электромагнитной волны во времени и в пространстве.

Немного из истории применения лазера в промышленной индустрии

Рассмотрим основные события и личностей, которые оказали существенное влияние на развитие лазерного оборудования в мировой промышленности:

- важную роль в развитии лазерных технологий сыграл Альберт Эйнштейн в начале XX века, именно ему принадлежит идея стимулированного излучения, которая и стала основой лазерного луча;

- 1927 год — теоретическое обоснование Поля Дирака в рамках квантовой физики;

- 1954 год — создание первого микроволнового генератора;

- 1960 год — Теодор Мейман создал первый оптический квантовый генератор — лазер, в конце года общественности был продемонстрирован гелий-неоновый лазер;

- в 1970-х годах впервые лазер был использован с коммерческой целью;

- бурное развитие сферы лазерной обработки материалов началось в 1990-х годах, лазер стал широко использоваться в промышленности, медицине, строительстве и других сферах.

В настоящее время трудно найти отрасль, где бы не применялся лазер: в медицине, промышленности, автомобилестроении, торговле, образовании, в быту, — везде, где возможно, мы видим пользу от искусственно созданного узконаправленного светового пучка.

Основные применения лазеров

Характерные особенности лазерных лучей позволяют их применять в двух основных направлениях:

- энергетический лазер — данный тип светового луча высокой интенсивности обладает высокой плотностью энергии, что дает возможность применять его для резки различных металлов;

- информационный лазер, важные его характеристики — монохроматичность и направленность, его используют для осуществления оптической связи и оптического измерения. Такой вид лазера ценится за большую емкость данных, он может передавать информацию на большие расстояния, а также отличается исключительной конфиденциальностью и облегченной массой.

Возможности оборудования

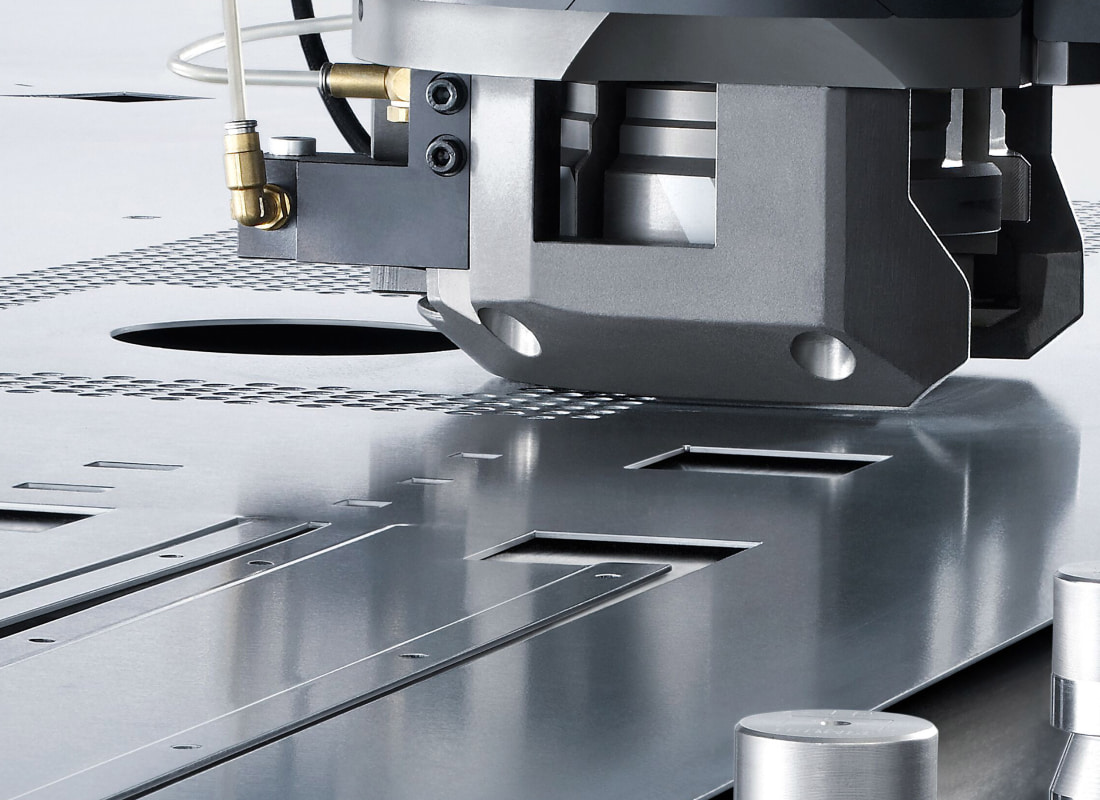

Лазерная резка — один из вариантов так называемой точной обработки металла, которая приходит на смену традиционным методам. Преимуществами современного лазерного оборудования можно считать следующие характеристики:

- точность изготавливаемых форм;

- небольшой процент деформации материалов;

- большой спектр обрабатываемых материалов;

- высокая скорость выполнения работ;

- универсальность и простота управления.

- Лазерное оборудование обладает двумя важными характеристиками, которые обеспечивают широкие возможности обработки:

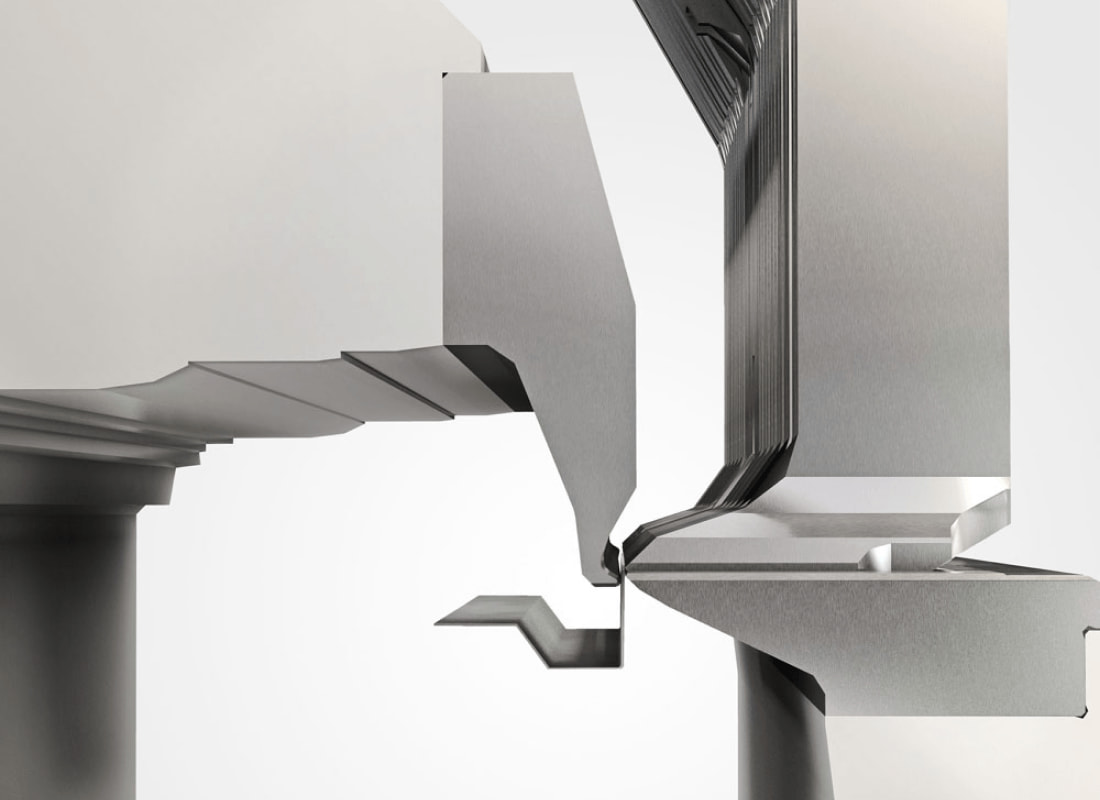

бесконтактная обработка — луч воздействует на металл, не соприкасаясь с ним, то есть резка происходит посредством тепла, которое выделяется световым пучком, но сила остаточного напряжения невелика и металл не подвергается соприкосновению с другими материалами; стоит отметить также точность лазерного реза за счет настройки минимального диаметра луча;

мощность и плотность лазерного воздействия, а также его сверхточность объясняются физическими свойствами лазера: плотность достигает показателя более 100 Вт/см, что означает преимущество перед другими способами обработки металла; достоинства этих характеристик позволяют делать сверхточные и практически микроскопические отверстия, оставляя края металла неповрежденными.

Лазерный луч позволяет быстро обрабатывать большое количество деталей, на которое с помощью ручного труда ушло бы в несколько раз больше времени. К тому же исключаются ошибки, связанные с человеческим фактором, при изготовлении металлических и других изделий. Именно эти преимущества делают лазерное оборудование предметом выбора на производствах разного направления и масштаба.

Есть у обработки лазером и некоторые недостатки, например, дорогостоящее оборудование, необходимость постоянного обучения персонала, уход за оборудованием и его периодическое обслуживание. Однако все недостатки — часть рабочего процесса, и они окупаются достоинствами и практически безграничными возможностями применения лазера.

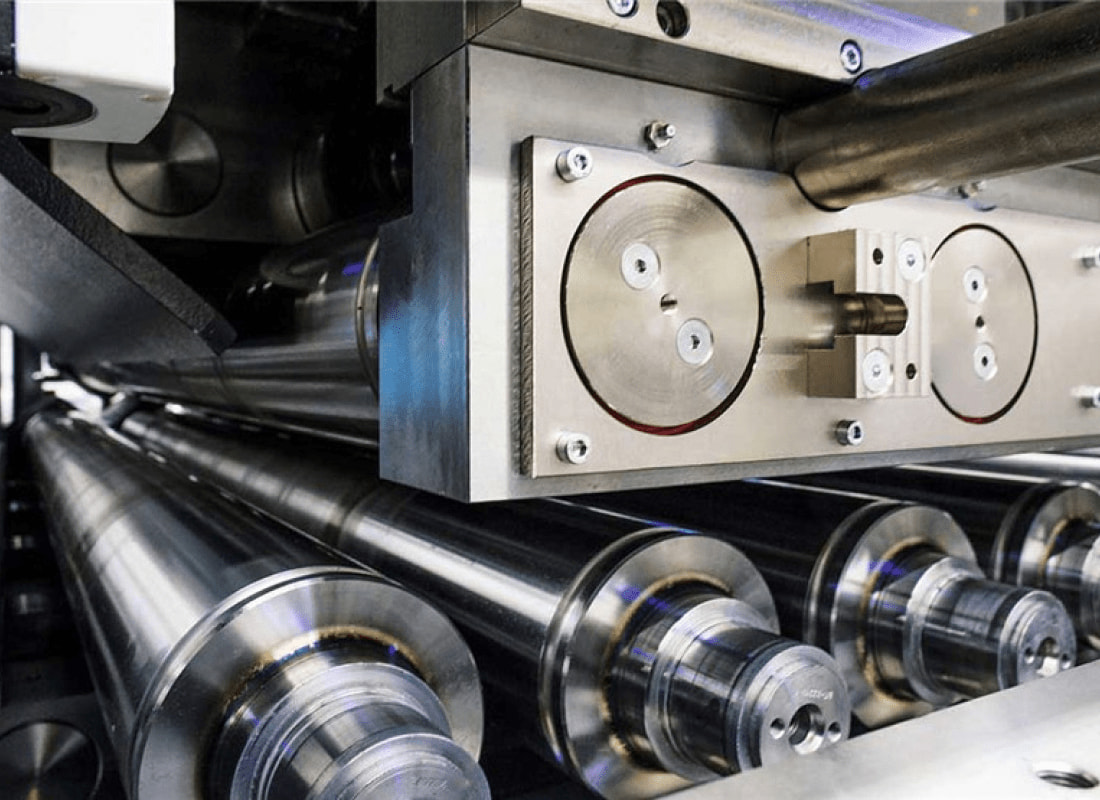

Лазерное оборудование: основные составляющие

Лазерный луч — основной компонент, который используется в лазерных установках для обработки материалов.

Примерно от пятой части до почти половины стоимости оборудования составляет цена лазера — это объясняется ролью инструмента во всей системе обработки. Лазер состоит из рабочего материала, источника накачки и оптического резонатора. У каждой разновидности лазера есть некоторые отличия в строении, однако принцип действия схож, независимо от типа и масштаба деятельности.

Какие бывают лазеры

Существует четыре основных классификации лазеров, рассмотрим каждую из них подробно.

Первая классификация разделяет рабочее вещество лазеров (тип активной среды), исходя из него лазеры бывают:

- твердотельные — применяют способность ионов металлов производить стимулированное излучение, их еще называют твердыми лазерами, самым распространенным твердым лазером считается алюминиевый гранат;

- газовые — используют газовые смеси, самым распространенным и доступным считается углекислый газ СО2;

- жидкостные;

- эксимерные;

- полупроводниковые.

Бывают лазеры, которые в качестве рабочей среды используют стекловолокно, легированное редкоземельными металлами, — их называют волоконными лазерами. Этот световой луч называют лазером третьего поколения за счет его современных, новейших характеристик:

- увеличенная, по сравнению с другими, скорость обработки материалов, даже таких сложных, как камень и металл;

- точность обработки — этому типу лазерау доступна обработка самых сложных и миниатюрных форм;

- отсутствие необходимости в частой регулировке оборудования, регулярном техническом обслуживании;

- надежность и долговечность оборудования.

Главным недостатком такого типа лазера считается его несовместимость с такими материалами, как бумага, стекло, фанера, ткань и дерево.

Оптоволоконный лазер используется в различных отраслях промышленности, он ценится за свою надежность, высокий коэффициент полезного действия. Эксперты утверждают, что примерно четверть современного рынка лазерного оборудования составляют именно оптоволоконные лазеры.

По форме рабочего режима или форме выходного сигнала лазеры бывают:

- непрерывные — характеризуются выдачей постоянной формы волновой энергии высокой мощности в течение длительного периода работы, могут работать с твердыми материалами и теми, которые считаются трудными;

- импульсные (в свою очередь, бывают миллисекундные, микросекундные, наносекундные, пикосекундные, фемтосекундные, аттосекундные) — такие лазеры имеют высокую точность резки, но мощность ниже, чем у других типов;

- квазинепрерывные — лазер находится в состоянии работы несколько коротких промежутков, но с особой мощностью, это необходимо, когда при обработке металла нужно сделать пиковую нагрузку через несколько интервалов — устройство позволяет увеличить мощность на короткое время за счет снижения средней мощности за счет периодов покоя.

По типу выходной длины волны лазеры бывают:

- рентгеновского типа;

- ультрафиолетового типа;

- инфракрасного типа;

- видимого типа и др.

Длина волны определяет цвет и сферы применения лазера. Например, красные лазеры используются в штриховом кодировании, лазерных указках, в физиотерапии, синие — в медицине, зеленые — в устройствах наведения.

По мощности лазеры делятся на следующие виды:

- лазеры низкой мощности — 100 Вт;

- лазеры средней мощности — 100-1500 Вт;

- лазеры высокой мощности — больше 1500 Вт.

Лазерная обработка — важная часть современной промышленности. Без лазера трудно представить современное изготовление металлических деталей. Причем лазер используется для различных операций с металлом: резки, сварки, обработки поверхности (гравировки, нанесения покрытий и удаления старого материала). Лазер выбирают за множество преимуществ при работе с металлом: практически ювелирную точность, надежность, отсутствие стружки, возможность за минуту осуществить работу, на которую раньше уходили часы ручного труда.

В целях лазерной обработки металла используются твердотельные, газовые, полупроводниковые и волоконные лазеры. Вид лазера выбирается в зависимости от материала и технического задания, которое стоит перед исполнителем. Например, CO2 не предназначен для резки металла, однако его используют для обработки листов менее 2 мм.

Важными критериями для отбора лазера в целях обработки металла выступают следующие:

- мощность светового луча;

- длительность импульса;

- диаметр лазера;

- частота повторения импульсов.

Чем толще металл и чем сложнее техническое задание, тем выше требования к лазеру, который будет осуществлять его обработку. Кроме того, важную роль имеет состояние оборудования и квалификация персонала, который им управляет. Сочетание всех необходимых параметров обеспечивает высокое качество итогового результата.

Лазерная обработка металла используется в различных производственных сферах: при производстве автомобилей, самолетов, в медицине и электронике и др.